توسط محققان پژوهشکده فرآوری مواد معدنی جهاددانشگاهی صورت گرفت؛

کسب دانش فنی تولید بریکت کنسانتره فلوئوریت عیار متالورژیکی(کمک ذوب)/ احیای معادن کمعیار

به گزارش روابط عمومی پژوهشکده فرآوری مواد معدنی جهاددانشگاهی، محققان این پژوهشکده با رویکرد تولید ملی و احیای معادن کم عیار فلوئوریت موفق به کسب دانش فنی تولید بریکت کنسانتره فلوئوریت عیار متالورژیکی در اقتصادی ترین و عملیاتی ترین مسیر فرآوری ممکن شده اند.

دکتر محمدرضا توکلی محمدی عضو هیات علمی، مدیر گروه فرآوری و کانه آرایی و هیدرو متالوژی پژوهشکده عنوان کرد: فلوئورید کلسیم (CaF2) با نام کانی فلوئوریت و نام تجاری فلوئوراسپار در سه ترکیب عیاری متالورژیکی (75-93 درصد)، سرامیکی (85-95 درصد) و اسیدی (> 97 درصد) طبقهبندی میشود. علیرغم اهمیت پرعیارسازی کنسانترههای فلوئوریت و ایجاد ارزش افزوده برای آنها، تامین نیاز کنسانتره فلوئوریت عیار متالورژیکی کشور برای صنایع فولاد (85-75 هزار تن در سال) در اولویت قرار دارد. در این صنایع، به منظور روانسازی سرباره و ایجاد سرباره پفکی به وفور از این نوع کنسانتره فلوئوریت به عنوان کمک ذوب استفاده میشود. اگرچه فلوئوریت خودش نقطه ذوب بالایی دارد ولی وقتی به کوره افزوده میشود خیلی سیال شده و با روانسازی سرباره و جدایش بهتر ناخالصیها از فلز مذاب، عملیات پالایش را تسهیل میکند.

وی افزود: در حال حاضر، ظرفیت فعلی تولید فولاد خام، آهن اسفنجی، گندله و کنسانتره به ترتیب 27، 25، 23 و 43 میلیون تن است و میبایست طبق چشم انداز 20 ساله فولاد تا سال 1404، 28 میلیون تن فولاد خام، 33 میلیون تن آهن اسفنجی، 32 میلیون تن گندله و 43 میلیون تن کنسانتره دیگر تولید شود و این به منزله افزایش مصرف قابل توجه فلوئوریت در این صنایع است.

دکتر توکلی گفت: در کنار نیاز روز افزون صنایع به این ماده معدنی، کاهش ذخایر پرعیار فلوئوریت و فقر دانش فنی عملیاتی در زمینه فرآوری آن منجر به خروج ارز و واردات بیرویه این ماده معدنی از کشورهایی نظیر چین و ترکیه شده است. این در حالیست که در ایران، بیش از 1/3 میلیون تن ذخیره احتمالی و 5/1 میلیون تن ذخیره قطعی وجود دارد و این میزان 2/1 درصد از کل ذخایر دنیا را شامل میشود. در حال حاضر، برخی از معادن این ماده ارزشمند نظیر معدن کمر مهدی طبس صرفا به علت عیار بالا و لزوم فرآوری اندک (صرفا سنگجوری و واسطه سنگین) مشغول فعالیت هستند و دیگر معادن آن به علت عیار پایین، ناخالصی های بالای گوگرد، فسفر و سیلیس در محصول و عدم توسعه یافتگی تکنولوژیکی نیمه فعال یا متروکه است.

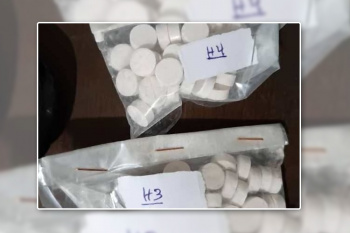

وی با بیان این که مبنای این دانش فنی روش فلوتاسیون است که برای اجرای موفق آن نیاز به خردایش و آسیاکنی نمونه تا ابعاد کوچکتر از 100 میکرون است، گفت: از آن جایی که فلوئوریت عیار متالورژیکی برای فرو رفتن داخل بار مذاب میبایست در ابعاد درشت (1 تا 12 سانتیمتر) باشد، فلوئوریتهای ریزدانه همچون کنسانتره فلوتاسیون با دنبالهروی گاز به بیرون از کوره دمیده شده و اتلاف مییابند. برای رفع این مشکل، اقدام به بریکتسازی کنسانتره فلوتاسیون شده است. در این فرایند، کنسانتره دانه ریز پس از اختلاط با مواد شیمیایی خاص به عنوان چسب با توزیع ابعادی، ترکیب کانی شناسی و استحکام مکانیکی یکنواخت تحت فشار متراکم شده تا مقاومت فیزیکی مناسب و مشخصات متالورژیکی مورد نیاز برای جابجایی و کاربرد را پیدا کند.

دکتر توکلی در پایان تصریح کرد: عدد افتادن بالا، مقاومت فشاری خوب و مقاومت در برابر خرد شدن قابل توجه بریکتهای تولیدی باعث ایجاد شرایط مکانیکی مطلوب برای کاربرد موفقیت آمیز آنها در عملیات ذوب شده است.

گفتنی است، امروزه استفاده از بریکت کنسانتره فلوئوریت عیار متالورژیکی در کشورهای پیشرفته به علت محدوده دانه بندی کوچک تر و امکان تولید طبق پارامترهای مکانیکی مشخص ارجحیت دارد.